Um die geeignete Anzahl von Unterteilungen zu bestimmen, um den Geschwindigkeitsanforderungen eines Schrittmotors gerecht zu werden, müssen mehrere Faktoren berücksichtigt werden:

Maximale Geschwindigkeitsanforderungen für Schrittmotoren: Bestimmen Sie zunächst die maximale Geschwindigkeit, die der Schrittmotor in der Anwendung erreichen muss. Diese wird anhand der spezifischen Anwendungsanforderungen ermittelt und kann anhand der erforderlichen Bewegungsgeschwindigkeit und Beschleunigung abgeschätzt werden.

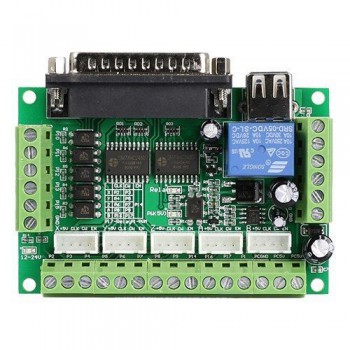

Beziehung zwischen Schrittmotor-Schrittwinkel und Schrittmotortreiber-Unterteilung: Verstehen Sie die Beziehung zwischen Schrittmotor-Schrittwinkel (normalerweise ausgedrückt in Grad oder Bogenmaß) und Schrittmotortreiber-Unterteilung und Schrittwinkel. Beziehung. Die Anzahl der Unterteilungen bestimmt die Anzahl der Mikroschritte pro Schrittwinkel. Wenn ein Schrittmotor beispielsweise einen Schrittwinkel von 1,8 Grad hat, unterteilt ein Treiber mit einer Unterteilungszahl von 16 jeden Schrittwinkel in 16 Mikroschritte, also 0,1125 Grad pro Mikroschritt.

Anforderungen an die Regelgenauigkeit: Berücksichtigen Sie die Anforderungen an die Regelgenauigkeit des Schrittmotorsystems. Eine höhere Anzahl an Unterteilungen kann die Regelgenauigkeit und -glätte verbessern und Resonanzen und Schwingungen reduzieren. Wenn die Anwendung höhere Anforderungen an die Genauigkeit der Positionsregelung stellt, müssen Sie möglicherweise eine höhere Unterteilungszahl wählen.

Treiber- und Controllerfunktionen: Machen Sie sich mit den Funktionen von Schrittmotortreibern und -controllern vertraut, einschließlich maximaler Unterteilungen, Rechen- und Verarbeitungsfunktionen und Unterstützung für Hochgeschwindigkeitsbewegungen. Stellen Sie sicher, dass Antrieb und Steuerung die erforderliche Anzahl an Unterteilungen und Geschwindigkeitsanforderungen erfüllen können.

Wärmemanagement: Berücksichtigen Sie die Wärmemanagementfähigkeiten Ihres Schrittmotorsystems. Höhere Unterteilungen erfordern typischerweise einen höheren Strom und eine höhere Leistung zum Antrieb von Schrittmotoren, wodurch möglicherweise mehr Wärme entsteht. Stellen Sie sicher, dass das Schrittmotorsystem die Wärme effizient ableiten kann, um Überhitzungsprobleme zu vermeiden.

Wählen Sie unter Berücksichtigung der oben genannten Faktoren die entsprechende Anzahl von Unterteilungen aus, um den Geschwindigkeitsanforderungen des Schrittmotors gerecht zu werden. Im Allgemeinen kann eine höhere Unterteilungszahl die Steuerungsgenauigkeit und -glätte verbessern, erhöht jedoch auch die Berechnungs- und Verarbeitungslast, was möglicherweise die Geschwindigkeit einschränkt. Daher sind tatsächliche Tests und Bewertungen auf der Grundlage spezifischer Anwendungsanforderungen erforderlich, um den besten Gleichgewichtspunkt zu finden. Sie können die Anzahl der Unterteilungen schrittweise erhöhen, die Geschwindigkeitsleistung des Schrittmotors bei verschiedenen Unterteilungen testen und die Unterteilungsnummer auswählen, die den Anwendungsanforderungen am besten entspricht.

Verwandte Artikel: https://www.oyostepper.de/article-1172-Verf%C3%BCgt-ein-Closed-Loop-Schrittmotor-%C3%BCber-einen-Mechanismus-der-der-Lastkompensation-%C3%A4hnelt.html